联系我们

- 全国免费服务电话

- 地址:永嘉县瓯北镇东瓯街道张堡工业区

- 电话:0577-67317379、67365232

- 手机:13868647363

- 邮箱:zhongtefamen@163.com

- 传真:0577-67317193

固定锥形阀的技术要求

固定锥形阀技术要求

1.1结构

1.1.1导轨可设置在后阀体上,也可设置在套筒闸上。当导轨设在后阀体上时,导轨也可只设在导流 筋上,后阀体筒应采用整体不锈钢材料制作,并与导轨平滑过渡。

1.1.2锥形阀可对空排放,也可淹没排放。公称压力大于PN16的锥形阀宜采用对空排放以抑制空蚀。 5.1.3当淹没排放深度小于10m或带导流罩对大气排放时,应在阀门喷射出口附近设有补气管。

1.2性能要求

1.2.1壳体强度

锥形阀在壳体试验后,不应有结构损伤及残留变形,壳体承压面和任何固定的阀体连接处不应有可 见渗漏。

1.2.2密封性能

采用橡胶密封或复合密封的锥形阀,在规定的试验时间内不得有泄漏;采用金属密封的锥形阀,其 泄漏量应不大于GB/T 13927的D级或按订货合同的要求确定。

1.2.3最大流速

对于不锈钢结构的锥形阀,最大进口平均流速不大于30 m/s;对于碳钢结构的锥形阀,最大进口平 均流速不大于15 m/s。

1.2.4额定流量系数

锥形阀的额定流量系数的实测值与规定值的偏差不应超出± 10%。

1.2.5固有流量特性

锥形阀的固有流量特性曲线应近似线性。制造商应提供锥形阀的固有流量特性曲线,其中每个行程 点的流量系数偏差不超出土 1〇%»

1.2.6排放系数

锥形阀的排放系数根据测量的参数按公式(1)或公式(2)计算。

JB/T 12796—2016

式中:

Cd——排放系数;

Q——通过阀门的实际流量,单位为立方米每秒(m3/S)。

A——阀门进口过流面积,单位为平方米(m2);

H0——阀前总水头,包括静压(测压管水头)和动压(速度水头),单位为米水柱(mH20); P——阀后静压(测压管水头),单位为米水柱(mH20)»

式中:

流量系数,单位为立方米每小时二分之一次方巴[m3/(h • 7^ )]»

1.2.7空载操作

在空载情况下操作3次,配置的驱动装置应能平稳地启闭锥形阀,无卡阻和异响等现象。

1.2.8带压开启操作

在最大允许工作压差下操作1次,配置的驱动装置应能平稳地开启锥形阀,无卡阻和异响等现象。 5.2.9额定行程偏差

锥形阀的额定行程偏差应为0〜2%。

1.3外观质量

1.3.1用于饮用水等领域时,锥形阀的卫生要求应符合GB/T 17219并按合同的规定。

1.3.2产品造型美观;外观面应平整,无飞边、棱角;标记应清晰、端正。

1.3.3铸件必须经喷砂(抛丸)处理,以除去氧化皮、铁锈、油污等杂质,应达到GB/T 8923.1—2011 规定的Sa21/2级。

1.3.4铸件表面应平整、光滑,不得有影响使用的缺陷。

1.3.5除不锈钢材料表面外,加工过的外表面应涂易除去的防锈剂,锥形阀内腔应采取防锈措施。 5.3.6涂层外观应光滑平整,色泽一致,无裂纹、鼓泡、皱褶、流挂、剥落及漏涂等缺陷。

1.3.7漆膜附着力、漆膜厚度及漆膜的其他性能有特殊要求时,按订货合同规定。

1.3.8铸钢件壳体的外观质量应符合JB/T 7927的规定。

1.4焊接

1.4.1当阀门采用焊接结构时,焊接应符合GB 150 (所有部分)的规定。

1.4.2阀门承压件焊接和补焊工艺应按NB/T 47014进行工艺评定,所有的评定试验应有评定记录的书 面程序文件。焊后去应力处理应按相应的材料标准进行。

1.5修复

1.5.1对于球墨铸铁件,允许对不影响结构强度的表面非裂纹类缺陷进行修补,不允许对承压部件上 影响强度的缺陷进行修补。

1.5.2当承压壳体为铸钢件时,其缺陷应按GB/T 12229或GB/T 12230的规定进行修复。当承压壳体 采用钢板焊接成形时,其缺陷应按GB 150 (所有部分)的要求进行修复,同一位置的修复次数不得超 过2次。

1.5.3补焊过的部位,不得有裂纹、夹渣或焊瘤等缺陷。补焊后的无损检测方法、验收标准及焊后热 处理要求与补焊前相同。

1.5.4凡属下列类型的缺陷不允许补焊,应予以报废:

——涉及面广,无法清除干净的砂眼、夹渣、气孔、缩松等缺陷;

——所在部位无法补焊或补焊后不能保证质量或不能采取有效的检查手段;

——精加工后发现的缺陷,经补焊不能保证质量的。

1.6阀体

1.6.1若阀体采用法兰连接,钢制法兰连接尺寸和密封面形式按GB/T 9113的规定;铸造阀体法兰背 面应按GB/T 152.4的规定锪平。

1.6.2当采用对焊连接时,对焊接端坡口形式及尺寸按GB/T 12224的规定或按订货合同的要求。

1.6.3阀体可以采用整体铸造,也可焊接而成。

1.6.4法兰孔的中心圆同轴度、直径公差、孔距误差符合GB/T 9124的规定。

1.6.5阀体的最小壁厚按GB 26640的规定。

1.6.6对于公称尺寸不大于DN 1 000的锥形阀,可不设站脚而采取穿墙吊装的安装形式。

1.7导流锥

1.7.1导流锥可以采用铸件,也可以釆用钢板焊接而成。

1.7.2导流锥材料应适应高速流体冲刷要求。

1.8套筒闸

1.8.1套筒闸应在1.5倍最大允许压差下,不发生有害永久变形和结构损伤。

1.8.2套筒闸与阀体的相对滑动面应做防锈处理。

1.8.3套筒闸的行程不大于公称尺寸的50%。

1.8.4套筒闸与密封座接触的部分应采用不锈钢材料制作或表面堆焊不锈钢。

1.9密封座

1.9.1密封座可采用整体不锈钢加工而成,也可采用堆焊不锈钢结构,与套筒闸上密封面的硬度差应 不小于50 HBW。

1.9.2对于堆焊密封座,加工后其堆焊层厚度应不小于2 mm,堆焊后应充分消除应力,以保证在使用中 不发生变形和渗漏。

1.10阀杆和阀杆螺母

1.10.1阀杆应能承受套筒闸在1.5倍最大允许压差下启闭时的载荷。

1.10.2应采用对称传动结构,阀杆成对使用。

1.10.3阀杆与套筒闸的连接强度应能承受阀杆所传递的最大推力。其连接部位应设置防松结构,以确 保在使用过程中不松动。

1.10.4当采用螺纹传动时,阀杆和阀杆螺母应采用自锁型梯形螺纹结构。

1.11滑块驱动机构

1.11.1驱动销和驱动滑块应选用不同的材料以防止咬死。

1.11.2摆臂、驱动销和驱动滑块应能承受套筒闸在1.5倍最大允许压差下启闭时的载荷。

1.11.3驱动销应设置可靠的防松机构。

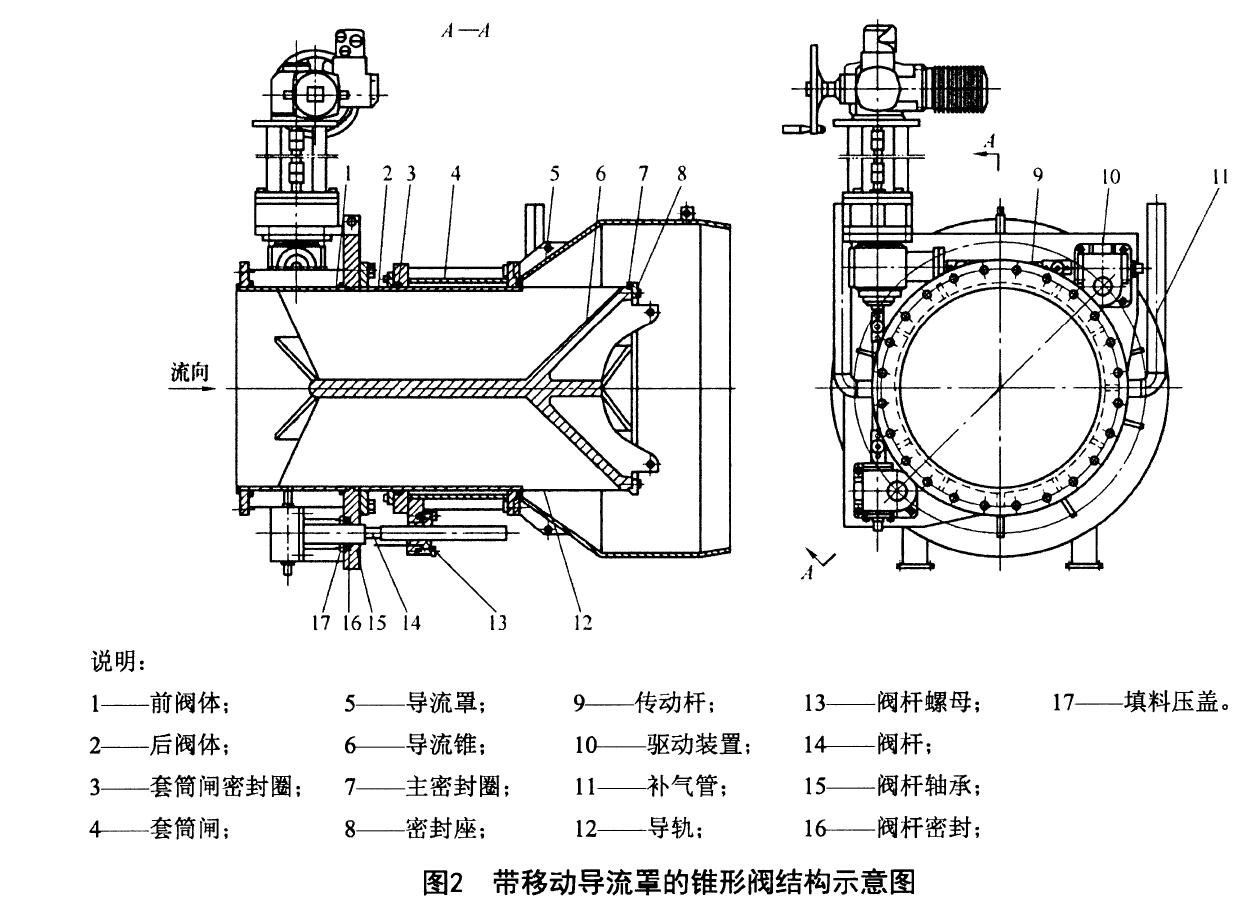

1.12导流罩

1.12.1导流罩圆柱段直径应不小于阀门公称尺寸的2倍。

1.12.2淹没排放且阀前压力大于PN6时,应在导流罩上或下游设置消能措施。

1.12.3对于公称尺寸不大于DN1 000的锥形阀,导流罩可以与套筒闸连成整体做轴向移动,对于其他 尺寸的锥形阀,导流罩宜采用固定结构。

1.12.4导流罩出口可以直接排空,也可以采用法兰与下游连接组成管中消能结构。

1.13阀杆轴承

1.13.1阀体上应设有滑动轴承以增强对阀杆的支撑,阀杆应运动灵活。

1.13.2应在阀杆端部设置推力轴承或推力球轴承以承受轴向推力,不允许用弹性挡圈作为止推装置。

1.14阀杆密封

1.14.1穿过阀体与驱动装置连接的阀杆应设置阀杆密封。阀杆密封可采用“V”形填料,0形密封圈 或其他成形填料。

1.14.2采用0形密封圈时,应将其安装在可拆卸的耐腐蚀性能不低于阀体材料的衬套槽内;采用成形 填料时,填料函的深度应不少于4圈填料的高度。

1.14.3当采用“V”形或其他成形填料时,应能从阀体外部预紧。

1.14.4压盖螺栓应穿过压盖孔,不允许在压盖上使用开口槽。

1.14.5当驱动装置拆除时,阀杆密封应具有密封能力,保持阀杆密封不泄漏。

1.14.6阀杆密封应在公称压力的1.1倍下无泄漏。

1.15套筒闸密封 5.15.1套筒闸密封宜釆用自密封的Y形密封圈、U形密封圈、YX形密封圈等具有自密封能力的结构。 5.15.2套筒闸密封应采用硬度不低于邵尔80度的材料以应对大的挤出间隙。

1.16驱动装置

1.16.1锥形阀的驱动可釆用手动、液动、电动和电液动等形式。

1.16.2驱动装置应能保证锥形阀在最大允许工作压差和最大流速的工况下正常操作。

1.16.3驱动装置与阀体连接法兰或二级驱动装置连接法兰的连接尺寸应按GB/T 12223的规定。

1.16.4当用手轮(包括驱动装置的手轮)操作锥形阀时,应设计成顺时针方向转动使锥形阀关闭。 5.16.5手轮的轮缘或轮芯上应设置明显的指示套筒闸关闭方向的箭头和“关”字,“关”字应放在箭 头的前端;也可标上幵、关两向的箭头和“开” “关”字样。

1.16.6在锥形阀驱动装置上应设置表示套筒闸位置的开度指示机构。

1.16.7当使用蜗轮传动时,蜗轮必须是自锁的。如有要求,应提供完成全开或全关操作所必要的转数。 5.16.8无论采用何种驱动装置操作,用手轮操作时,操作力应不大于360N。

1.16.9驱动装置的输出扭矩应不小于阀门最大压差工况下操作扭矩的1.25倍。

1.17无损检测

1.17.1承压件钢板进行超声检测后的质量等级不低于NB/T 47013.3—2015规定的III级要求。

1.17.2堆焊表面应进行磁粉或渗透检测,合格等级不低于NB/T 47013.4—2015或NB/T 47013.5—2015 中的I级。

8

1.17.3主要承压件焊接接头的无损检测应在其形状尺寸检查、外观目视检查合格后进行。 5.17.4焊接接头的无损检测方法和合格指标应符合GB 150 (所有部分)的规定。

1.17.5经无损检测后进行焊接返修的承压件的焊接接头应采用原检测方法重新检测。

1.17.6焊接连接的阀门,其对外焊接坡口应进行表面无损检测,不得有分层、裂纹等缺陷。

1.18材料

主要零件材料见本标准表2。允许设计者选用力学性能不低于本标准表2中所列材料的其他材料。 使用其他金属材料的力学性能、化学成分由用户与制造方协商确定,也可按JB/T 5300的规定。

表2主要零件材料表

零件名称材料

名称牌号标准编号

阀体、套筒闸铸钢WCB、WCCGB/T 12229

普通碳素钢Q235A、Q235B、Q235CGB/T 700

低合金结构钢Q345A, Q345B> Q345CGB/T 1591

不锈铸钢CF3、CF8、CF3M、CF8M、ZG08Crl 8Ni9TiGB/T 12230

不锈钢06Crl9Nil0、06Crl7Nil2Mo2、

00Crl9Nil0> 00Crl7Nil4Mo2GB/T 1220

球墨铸铁QT400-15, QT450-10GB/T 12227

阀杆、摆臂铬不锈钢12Crl3、20Crl3GB/T 1220

铬镍不锈钢14Crl7Ni2、06Crl9Nil0GB/T 1220

阀杆螺母锰黄铜ZCuZn40Mn2, ZCuZn38Mn2Pb2GB/T1176

锡青铜ZCuSn5Pb5Zn5GB/T 1176

导轨聚四氟乙烯PTFE—

锡青铜ZCuSn5Pb5Zn5GB/T 1176

不锈钢06Crl9Nil0GB/T 4237

导流锥碳钢Q345B、Q345CGB/T 1591

铸钢ZG20MnJB/T 6402

填料座、填料压盖球墨铸铁QT400-15、QT450-10GB/T 12227

锰黄铜ZCuZn40Mn2, ZCuZn38Mn2Pb2GB/T1176

锡青铜ZCuSn5Pb5Zn5GB/T1176

阀杆轴承填充聚四氟乙烯SFT-3—

9〜2铝青铜ZCuA19Mn2GB/T1176

锰黄铜ZCuZn40Mn2、ZCuZn38Mn2Pb2GB/T 1176

锡青铜ZCuSn5Pb5Zn5GB/T 1176

自润滑轴承钢背聚甲醛GB/T 27553.2

钢背聚四氟乙烯GB/T 27553.1

阀杆密封(密封件)橡胶,聚四氟乙烯,柔性石墨——

与水接触的紧固件不锈钢A2-70GB/T 3098.6

主密封圈橡胶、聚四氟乙烯——

表2主要零件材料表(续)

零件名称材料

名称牌号标准编号

密封座不锈钢022Cr22Ni5Mo3N. 06Crl9Nil0GB/T 1220

04Crl3Ni5MoGB/T 20878

驱动阀块、驱动销铬镍不锈钢14Crl7Ni2> 022Cr22Ni5Mo3NGB/T 1220

如有更多阀门相关需要,请访问我们网站 www.zhongtefamen.com。